Wykończenie cokołu z płytek – Przewodnik Krok po Kroku

Zastanawialiście się kiedyś, jak to się dzieje, że niektóre wnętrza wyglądają na dopracowane do najdrobniejszego szczegółu? Cześć estetyki i trwałości często kryje się w jednym, lecz kluczowym elemencie – wykończeniu cokołu z płytek. To nie tylko dodatkowa ochronna bariera przed uszkodzeniami i wilgocią w miejscach, gdzie intensywnie czujemy kontakt podłogi z ścianą, ale przede wszystkim wizytówka rzetelności wykonania i konsekwencji projektowego założenia. Starannie dobrane profile, fuga dopasowana kolorystycznie i precyzyjny przebieg łączeń nadają pomieszczeniu spójny charakter oraz ułatwiają utrzymanie czystości w codziennym użytkowaniu. W skrócie, wykończenie cokołu z płytek to element, który wynosi funkcjonalność na wyższy poziom i zamyka estetyczny efekt w jednym, przemyślanym ruchu.

Spis treści:

- Wybór odpowiednich materiałów i przygotowanie podłoża

- Jak prawidłowo przyciąć płytki na cokół?

- Montaż i fugowanie płytek na cokole krok po kroku

- Wykończenie narożników i górnej krawędzi cokołu

Patrząc na rynek, można odnieść wrażenie, że temat ten jest dość jednorodny, a jednak analiza różnych projektów i opinii specjalistów ujawnia ciekawe zróżnicowanie podejść. Zebraliśmy dane dotyczące kilku typowych realizacji, by przyjrzeć się im bliżej.

| Typ Płytki na Cokół | Klej (Typ) | Fuga (Typ) | Czas Realizacji* | Estymowany Koszt Materiałów na 10mb cokołu | Najczęstsze Wyzwanie |

|---|---|---|---|---|---|

| Gres (cięty z płytki podłogowej) | Elastyczny (C2TE S1) | Cementowa (CG2WA) | 1 dzień | Ok. 150-250 PLN | Precyzyjne cięcie na wymiar, równe narożniki |

| Gres (gotowy element - listwa) | Elastyczny (C2TE) | Cementowa/Silikon | 0.5 dnia | Ok. 200-400 PLN | Dopasowanie wzoru/koloru do podłogi/ściany |

| Terakota/Glazura (cięta) | Standardowy (C1TE) / Elastyczny (C2TE) | Cementowa (CG2WA) | 1 dzień | Ok. 100-200 PLN | Kruchość materiału podczas cięcia, nasiąkliwość |

*Czas realizacji obejmuje montaż i fugowanie dla typowego pomieszczenia ok. 15-20 m². Koszt materiałów jest estymacją, nie obejmuje ceny płytek (które mogą pochodzić z resztek) ani kosztów narzędzi.

Widzimy zatem, że nawet w tak z pozoru prostej kwestii jak cokol, detale potrafią wpłynąć na czas pracy i koszty. Gotowe listwy cokielowe, choć potencjalnie droższe i czasem trudniejsze do idealnego dopasowania wizualnego, znacznie przyspieszają pracę dzięki fabrycznie wykończonym krawędziom. Cięcie cokołu z płytki podłogowej daje większą spójność wzorniczą, ale wymaga znacznie więcej precyzji i pracy przy docinaniu każdego elementu. Wybór kleju zależy od podłoża i typu płytki – elastyczny klej C2TE S1 to często wybór bezpieczny, minimalizujący ryzyko pęknięć przy większych naprężeniach.

Zobacz także: Ile Kosztuje Wykończenie Podłogi? Ceny 2025

Wybór odpowiednich materiałów i przygotowanie podłoża

Zaczynamy naszą podróż w świat perfekcyjnego cokołu od fundamentów – czyli od materiałów i przygotowania podłoża. Wybór odpowiedniej płytki na cokół to pierwszy, a zarazem jeden z najważniejszych kroków. Czy wykorzystamy tę samą płytkę co na podłodze, docinając ją na wymiar, czy może zdecydujemy się na dedykowane listwy cokielowe? Ta decyzja wpływa nie tylko na estetykę, ale i na pracochłonność całego przedsięwzięcia.

Użycie tej samej płytki podłogowej na cokół gwarantuje wizualną spójność, zwłaszcza gdy wzór jest wyraźny, jak np. imitacja drewna czy betonu. Docinanie pozwala na uzyskanie cokołu o dowolnej, niestandardowej wysokości – co bywa kluczowe, gdy maskujemy nierówności ściany u dołu lub instalujemy ogrzewanie podłogowe i potrzebujemy nieco wyższego elementu. Pamiętajmy jednak, że krawędź ciętej płytki, w przeciwieństwie do fabrycznej, jest surowa i często wymaga dodatkowego szlifowania, by była gładka i bezpieczna w dotyku.

Dedykowane listwy cokielowe, fabrycznie przygotowane, często mają zaokrągloną lub fazowaną górną krawędź. Dostępne są w szerokiej gamie kolorów i wzorów, czasem imitujących różne materiały lub po prostu w jednolitych barwach, co ułatwia dopasowanie do podłogi i ścian. Ich montaż jest zazwyczaj szybszy, gdyż nie wymagają precyzyjnego docinania na wysokość (tylko na długość) ani wykańczania górnej krawędzi. Bywają jednak droższe od m² płytki podłogowej, z której można uzyskać wiele metrów bieżących cokołu.

Zobacz także: Ile kosztuje wykończenie domu o powierzchni 200 m2? Koszty i porady

Klejenie płytek wymaga kleju dobranego do rodzaju płytki i podłoża. Dla gresu, szczególnie tego o niskiej nasiąkliwości (<0.5%), niezbędny jest klej o podwyższonych parametrach, klasy przynajmniej C2. Jeśli podłoże jest wymagające (np. płyty gipsowo-kartonowe, podłoga z ogrzewaniem), lub cokół będzie narażony na duże naprężenia, klej elastyczny klasy S1 (np. C2TE S1) to absolutny must-have. Standardowy klej cementowy C1TE może wystarczyć do klejenia płytek ceramicznych o większej nasiąkliwości na stabilnych, tradycyjnych podłożach.

Ilość potrzebnego kleju zależy od wielkości pacy z zębami i równości podłoża, ale można szacować, że na montaż cokołu o wysokości 8-10 cm, potrzebne będzie około 1.5 do 2 kg kleju na metr bieżący, przyjmując zużycie około 3-4 kg/m² na całą powierzchnię ściany cokołu. Zawsze warto mieć niewielki zapas.

Nie mniej istotna jest fuga – cementowa (CG2) lub epoksydowa (RG). Cementowa fuga jest najpopularniejsza ze względu na łatwość aplikacji i niższy koszt. Warto wybrać tę uelastycznioną (klasa CG2 WA), odporną na ścieranie i z niską nasiąkliwością (dodatek symbolu "W" i "A"). Fugi epoksydowe, choć droższe i trudniejsze w aplikacji, są niemal nienasiąkliwe i bardzo odporne na plamienie oraz środki chemiczne, co czyni je idealnym wyborem np. w kuchni.

Przygotowanie podłoża to etap często niedoceniany, a kluczowy dla trwałości montażu. Ściana, na której ma być zamontowany cokół, musi być przede wszystkim czysta – wolna od kurzu, tłuszczu, starych powłok malarskich (jeśli się łuszczą) i resztek kleju czy gipsu. Każde zanieczyszczenie, nawet pozornie niewielkie, może osłabić przyczepność kleju.

Następnie sprawdzamy równość i pion ściany w dolnym fragmencie. Duże nierówności (powyżej 5 mm na 2 metrach) powinny być zniwelowane np. gipsem szpachlowym lub zaprawą wyrównującą. Idealnie gładka i prosta ściana ułatwia montaż i pozwala uniknąć krzywizn cokołu. Pamiętajmy też o kącie prostym między ścianą a podłogą – czasem drobne poprawki są konieczne.

Ostatnim etapem przygotowania jest gruntowanie. Grunt ma za zadanie wyrównać chłonność podłoża i wzmocnić jego powierzchnię, co zwiększa adhezję kleju. Rodzaj gruntu dobieramy do typu podłoża (chłonne tynki, płyty g-k, beton). Gruntowanie jest absolutnie obowiązkowe na podłożach chłonnych, by zapobiec zbyt szybkiemu odebraniu wody z kleju, co mogłoby osłabić jego wiązanie. "Pośpiech jest wskazany tylko przy łapaniu pcheł" - grunt potrzebuje czasu na wyschnięcie, zazwyczaj od kilku do 24 godzin w zależności od produktu i warunków. Pominięcie tego kroku to proszenie się o kłopoty w przyszłości.

Jak prawidłowo przyciąć płytki na cokół?

Ach, sztuka cięcia płytek! To ten moment, w którym z solidnego kwadratu musimy wydobyć precyzyjny pasek. Nieprawidłowe cięcie potrafi zrujnować nawet najlepiej zaplanowany projekt cokołu, marnując materiał i doprowadzając do frustracji. Jak zatem przyciąć płytki na cokół, by były równe, gładkie i idealnie pasowały?

Metoda zależy od typu płytki i precyzji, jaką chcemy osiągnąć. Najprostsza i najczęstsza to użycie ręcznej maszyny do cięcia glazury. Składa się z podstawy, prowadnicy i wózka z kółkiem tnącym i łamakiem. Metoda ta polega na nacięciu lica płytki kółkiem, a następnie przełamaniu jej wzdłuż linii nacięcia. Jest szybka, cicha (w porównaniu do szlifierki) i sprawdza się przy standardowych płytkach ceramicznych oraz niektórych rodzajach gresu. Kluczem jest wykonanie jednego, zdecydowanego nacięcia o odpowiednim nacisku. Zbyt słabe nacięcie utrudni przełamanie, zbyt mocne może spowodować wykruszenie materiału.

Problem z ręczną maszyną pojawia się przy bardzo twardym gresie (zwłaszcza rektryfikowanym, pełnym w masie), wąskich paskach (poniżej 3-4 cm) oraz przy cięciach pod kątem 45 stopni niezbędnych do estetycznego wykończenia narożników. W takich przypadkach kółko tnące może mieć trudności z "porysowaniem" twardej powierzchni, a łamak może nie czysto przełamać wąskiego elementu.

Tutaj do gry wkracza piła stołowa do glazury, zwana potocznie "mokrą piłą". To urządzenie z tarczą diamentową, chłodzoną wodą, co znacząco redukuje pył i przegrzewanie się tarczy oraz materiału. Mokra piła zapewnia najczystsze i najprecyzyjniejsze cięcie, niezależnie od twardości płytki. Jest idealna do cięcia gresu, kamienia naturalnego oraz, co najważniejsze dla cokołu, do wykonywania kątów 45 stopni (tzw. joly), które tworzą zgrane narożniki bez konieczności stosowania listew kątowych.

Obsługa piły stołowej wymaga wprawy. Płytkę przesuwa się równomiernie wzdłuż prowadnicy, pozwalając tarczy swobodnie ciąć. Trzeba pamiętać o uzupełnianiu wody w wanience i regularnym czyszczeniu. Jest głośniejsza i wymaga więcej miejsca, ale jakość cięcia jest nieporównywalnie lepsza, szczególnie przy dużych projektach i wymagających materiałach.

Szlifierka kątowa z tarczą diamentową to narzędzie "ostatniej szansy" lub do cięć nieregularnych, otworów czy drobnych poprawek. Nie nadaje się do cięcia długich, prostych pasów cokołu z dużą precyzją. Jej użycie generuje ogromne ilości pyłu, więc praca powinna odbywać się na zewnątrz i w masce przeciwpyłowej oraz okularach ochronnych. Czystość cięcia szlifierką jest znacznie gorsza niż mokrą piłą, często wymaga późniejszego szlifowania krawędzi. Pasek cięty szlifierką, zwłaszcza wąski, łatwo zrobić krzywy lub z postrzępioną krawędzią. "Od linijki" szlifierką tną tylko prawdziwi mistrzowie lub ci, którym obojętny jest końcowy efekt wizualny.

Po przycięciu każdego paska na wymiar, warto delikatnie przeszlifować górną krawędź papierem ściernym o drobnej gradacji (np. 200) lub kamieniem do szlifowania krawędzi płytek. Usuwa to ostre mikro-wypustki powstałe podczas cięcia i sprawia, że krawędź jest gładka i bezpieczna w dotyku – niewielki detal, który znacząco wpływa na odbiór końcowego efektu. Przygotowanie cokołu to proces wymagający cierpliwości i odpowiednich narzędzi, ale dobrze wykonany jest nagrodą samą w sobie.

Montaż i fugowanie płytek na cokole krok po kroku

Kiedy płytki są już precyzyjnie docięte i gotowe do podróży na ścianę, nadchodzi moment montażu. To serce całego procesu wykończenia cokołu z płytek. Jak ułożyć je prosto, stabilnie i estetycznie? Przejdźmy przez to metodycznie, unikając pośpiechu, który bywa najgorszym doradcą na tym etapie.

Pierwszym krokiem po przygotowaniu podłoża i docięciu płytek jest zaplanowanie układu. Gdzie zaczynamy? Najlepiej od najbardziej widocznego narożnika pomieszczenia lub od środka najdłuższej ściany, pracując symetrycznie na boki. Chodzi o to, by ewentualne docinki o niestandardowej szerokości wypadały w mniej eksponowanych miejscach, np. za drzwiami czy meblami. Sprawdźmy, jak wypadają fugi – czy łączą się z fugami na podłodze? Nie jest to wymóg konieczny, ale może wyglądać spójnie.

Przygotowujemy klej zgodnie z instrukcją producenta. Zazwyczaj jest to wsypywanie suchej mieszanki do czystej wody w odpowiednich proporcjach i mieszanie aż do uzyskania jednolitej, gęstej masy bez grudek. Odczekanie kilku minut (czas dojrzewania) i ponowne krótkie przemieszanie aktywuje wszystkie dodatki w kleju. Pamiętajmy o przygotowaniu takiej ilości kleju, jaką zdążymy zużyć w ciągu tzw. czasu otwartego (zwykle 20-30 minut), zanim zacznie zastygać w wiaderku.

Nakładanie kleju na ścianę wymaga pacy z zębami. Jaką wielkość zębów wybrać? Dla cokołu o standardowej wysokości 8-10 cm i płytki o grubości 8-10 mm, paca z zębami 6x6 mm lub 8x8 mm będzie odpowiednia. Klej nakładamy na ścianę równomiernie, trzymając pacę pod kątem około 45-60 stopni do powierzchni. Pociągnięcia powinny być w jednym kierunku, np. poziome. Zęby pacy tworzą rowki w kleju, co zapewnia lepsze rozprowadzenie pod płytką i ułatwia odpowietrzanie.

W przypadku gresu o niskiej nasiąkliwości lub na bardziej wymagających podłożach (pod ogrzewanie podłogowe), warto zastosować technikę "masłowania" (buttering) płytki. Polega to na nałożeniu cienkiej, równej warstwy kleju również na spodnią stronę płytki, dodatkowo do kleju nałożonego na ścianę. Zapewnia to niemal 100% pokrycie klejem, co minimalizuje ryzyko pustek powietrznych i zwiększa siłę wiązania. To właśnie solidne pokrycie klejem, a nie tylko "na placki", decyduje o trwałości montażu cokołu.

Płytkę przykładamy do ściany, delikatnie dociskając i lekko ruszając na boki, by klej równomiernie się rozprowadził, a ewentualne pęcherze powietrza uciekły. Używamy poziomicy, by sprawdzić, czy płytka jest prosta w pionie i poziomie. Ustawiamy kliny dystansowe (o grubości np. 5-8 mm) między płytką a podłogą – tworzą one dylatację, która zostanie później wypełniona elastycznym materiałem (silikonem, akrylem). Między płytkami używamy krzyżyków lub klinów dystansowych do płytek, by zachować równe fugi.

Nadmiar kleju, który wyciśnie się spod płytki, należy natychmiast usunąć wilgotną gąbką. Zastyganie kleju w fudze utrudni późniejsze fugowanie. Układamy kolejne płytki, systematycznie sprawdzając ich ułożenie poziomicą i dbając o równe fugi.

Po ułożeniu wszystkich płytek na cokole, musimy poczekać, aż klej całkowicie zwiąże. Czas schnięcia kleju zależy od produktu, temperatury i wilgotności, ale zazwyczaj trwa to od 24 do 72 godzin. Informacja o czasie schnięcia przed przystąpieniem do fugowania zawsze znajduje się na opakowaniu kleju. Naruszenie kleju zanim zwiąże grozi odspojeniem płytki lub jej pęknięciem.

Gdy klej jest suchy, przystępujemy do fugowania. Fugi w szczelinach muszą być czyste, wolne od resztek kleju i kurzu. Przygotowujemy masę fugową według instrukcji na opakowaniu, mieszając ją z wodą do konsystencji gęstej śmietany. Pamiętajmy o czasie dojrzewania fugi.

Fugę nakładamy za pomocą pacy gumowej (tzw. fugówki), wciskając ją energicznie w szczeliny między płytkami, pracując po przekątnej do linii fug. Cała szczelina musi być wypełniona po brzegi. Nadmiar fugi zbieramy z powierzchni płytek tą samą pacą, również ruchem po przekątnej.

Po wstępnym przeschnięciu fugi (zazwyczaj 15-30 minut, gdy masa w fugach staje się matowa, ale wciąż jest plastyczna), przystępujemy do mycia. Używamy wilgotnej gąbki do fugowania, często płucząc ją w czystej wodzie. Ruchy gąbki powinny być delikatne, po przekątnej do fug, by nie wyciągać z nich materiału. Myjemy tak długo, aż powierzchnia płytek będzie czysta, a fuga w szczelinach gładka i równa. Po wyschnięciu (kilka godzin) może pojawić się lekki nalot (mgiełka fugowa), który usuwamy suchą szmatką lub specjalną gąbką do czyszczenia po fugowaniu.

Wykończenie narożników i górnej krawędzi cokołu

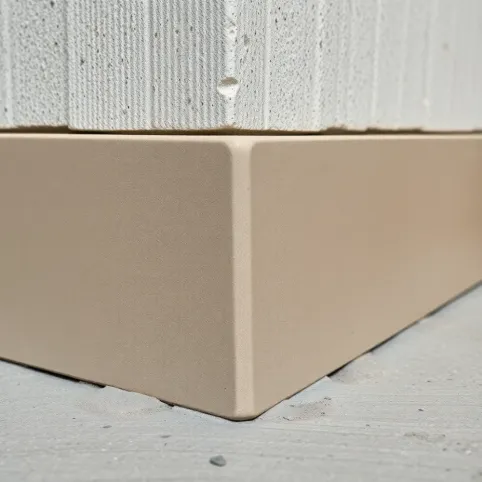

Doszliśmy do etapu, w którym diabeł tkwi już nie tylko w detalach, ale wręcz w mikro-detalach. Narożniki i górna krawędź cokołu to elementy, które decydują o ostatecznej estetyce i funkcjonalności całej listwy przypodłogowej z płytek. Jak je wykończyć, by były nie tylko piękne, ale i trwałe? Mamy kilka opcji, a każda wymaga staranności.

Wykończenie narożników zewnętrznych (tych wystających) to chyba najbardziej wymagający element. Dwie popularne metody to cięcie płytek pod kątem 45 stopni (tzw. joly) i stosowanie gotowych listew wykończeniowych. Cięcie na 45 stopni to technika dla perfekcjonistów. Wymaga niezwykłej precyzji cięcia (najlepiej mokrą piłą) oraz późniejszego szlifowania krawędzi, by były gładkie i idealnie pasowały do siebie, tworząc zgrany kąt 90 stopni po złożeniu. Połączenie takich płytek klejem do płytek lub specjalnym klejem do kamienia daje efekt jednolitej masy, bez widocznych łączników. Jest to estetycznie bardzo cenione rozwiązanie, ale pracochłonne i wymagające umiejętności. Błąd na tym etapie oznacza często konieczność ponownego docinania płytek.

Alternatywą, znacznie szybszą i łatwiejszą w wykonaniu, jest zastosowanie profili wykończeniowych. Są to zazwyczaj listwy wykonane z aluminium, stali nierdzewnej lub PVC. Mają przekrój w kształcie litery "L" lub zaokrąglony i są dostępne w różnych kolorach (srebrne, złote, czarne, białe, imitujące drewno) i wykończeniach (połysk, mat). Profil montuje się przed ostatnią płytką w narożniku, wpuszczając jego "nogę" pod płytkę i wklejając ją wraz z płytką. Kolejną płytkę dochodzącą do narożnika docina się prosto (na 90 stopni), opierając jej krawędź o zewnętrzną krawędź profilu.

Profile kątowe nie tylko maskują surową krawędź ciętej płytki i chronią narożnik przed uszkodzeniami mechanicznymi, ale także znacząco ułatwiają i przyspieszają pracę. Są to popularne rozwiązanie w wielu nowoczesnych wnętrzach. Należy tylko pamiętać, aby kupić profile o odpowiedniej grubości (pasującej do grubości płytki) i zawsze przymierzyć je przed zakupem. Dobierając kolor profilu, możemy go dopasować do koloru fug, armatury, a nawet detali mebli.

Narożniki wewnętrzne (te wklęsłe) są prostsze do wykończenia. Płytki dochodzą do siebie na tzw. styk, a szczelinę między nimi wypełnia się fugą. W przypadku, gdy narożnik jest pracujący (np. między dwiema ścianami działowymi lub między ścianą a konstrukcją komina), lub w pomieszczeniach narażonych na wilgoć (łazienka, kuchnia), zaleca się zamiast fugi cementowej użyć elastycznego materiału – silikonu na krawędzi lub uszczelniacza poliuretanowego w kolorze fugi. Silikon sanitarny z dodatkiem środków grzybobójczych to standard w łazienkach i kuchniach.

Ostatnim elementem jest górna krawędź cokołu. Tutaj również mamy kilka opcji. Jeśli używamy gotowych listew cokielowych, ich górna krawędź jest zazwyczaj fabrycznie wykończona (zaokrąglona, fazowana) i nie wymaga dalszych działań poza ewentualnym zafugowaniem lub zasklepić akrylem/silikonem drobnej szczeliny między cokołem a ścianą, jeśli takowa się pojawi. To często najczystsze i najprostsze rozwiązanie wizualnie.

Jeśli cokół jest cięty z płytki podłogowej, jego górna krawędź jest ostra. Można ją delikatnie zeszlifować, by była bezpieczna, a szczelinę między płytką a ścianą wypełnić akrylem malarskim. Akryl po wyschnięciu można pomalować na kolor ściany, dzięki czemu granica między cokołem a ścianą stanie się niemal niewidoczna, a cokol będzie wyglądał jak integralna część podłogi "wspinająca się" nieco na ścianę. Alternatywnie, można zastosować cienki profil ozdobny (metalowy, PVC, drewniany) naklejany na górną krawędź płytki lub wklejany pod nią, co nada całości bardziej wyrazisty charakter.

W pomieszczeniach wilgotnych (np. gdy cokół przylega do brodzika lub wanny, choć częściej tam płytki idą wyżej) lub przy ścianach, gdzie spodziewane są większe naprężenia (np. ściana gipsowo-kartonowa obok ściany murowanej), szczelinę między cokołem a ścianą warto wypełnić elastycznym silikonem na krawędzi w kolorze pasującym do ściany lub fug. Chroni to przed dostawaniem się wody i brudu za cokół oraz zapobiega pękaniu akrylu czy fugi.

Nie ma jednego, uniwersalnego sposobu wykończenia. Wybór zależy od materiałów, budżetu, oczekiwanego efektu estetycznego i funkcji pomieszczenia. Zawsze jednak pamiętajmy o dokładności – to precyzja w docinaniu, montażu, fugowaniu i wykańczaniu narożników oraz górnej krawędzi sprawia, że cokół z płytek, ten pozornie mało znaczący element, staje się solidnym i pięknym wykończeniem naszej przestrzeni.

Frazy powiązane z "Wykończenie cokołu z płytek" występujące w tekście: - Wykończenie cokołu z płytek - montażu cokołu - cięcie płytek - fugowanie cokołu - kątów 45 stopni - silikonu na krawędzi - przygotowanie podłoża - klej do płytek - fugowanie - Profile wykończeniowe